กระบวนการกลั่นน้ำมันพืช: การลอกกาวน้ำ

รายละเอียดสินค้า

กระบวนการลอกกาวในโรงงานกลั่นน้ำมันคือการกำจัดสิ่งเจือปนของเหงือกในน้ำมันดิบโดยวิธีทางกายภาพหรือทางเคมี และเป็นขั้นตอนแรกในกระบวนการกลั่น/ทำให้บริสุทธิ์น้ำมัน หลังจากการกดสกรูและสกัดตัวทำละลายจากเมล็ดพืชน้ำมัน น้ำมันดิบส่วนใหญ่จะมีไตรกลีเซอไรด์และไม่ใช่ไตรกลีเซอไรด์เพียงเล็กน้อย องค์ประกอบที่ไม่ใช่ไตรกลีเซอไรด์ ได้แก่ ฟอสโฟลิปิด โปรตีน เสมหะ และน้ำตาล จะทำปฏิกิริยากับไตรกลีเซอไรด์จนเกิดเป็นคอลลอยด์ ซึ่งเรียกว่าสิ่งเจือปนในเหงือก

สารเจือปนของเหงือกไม่เพียงส่งผลต่อความเสถียรของน้ำมันเท่านั้น แต่ยังส่งผลต่อผลของกระบวนการกลั่นน้ำมันและการประมวลผลแบบลึกอีกด้วย ตัวอย่างเช่น น้ำมันที่ไม่ละลายกาวนั้นง่ายต่อการสร้างน้ำมันอิมัลซิไฟด์ในกระบวนการกลั่นแบบอัลคาไลน์ ซึ่งจะเป็นการเพิ่มความยากลำบากในการทำงาน การสูญเสียการกลั่นน้ำมัน และการใช้วัสดุเสริม ในกระบวนการกำจัดสี น้ำมันที่ไม่ลอกกาวจะเพิ่มการใช้ตัวดูดซับและลดประสิทธิภาพในการเปลี่ยนสี ดังนั้นจึงจำเป็นต้องขจัดคราบเหนียวเป็นขั้นตอนแรกในกระบวนการกลั่นน้ำมัน ก่อนที่จะทำให้น้ำมันเป็นกรด กำจัดสีน้ำมัน และกำจัดกลิ่นในน้ำมัน

วิธีการเฉพาะของการลอกกาว ได้แก่ การลอกกาวแบบไฮเดรต (การลอกกาวด้วยน้ำ), การลอกกาวด้วยการทำให้กรด, วิธีการทำให้บริสุทธิ์ด้วยอัลคาไล, วิธีการดูดซับ, การใช้ไฟฟ้าโพลีเมอร์ไรเซชัน และวิธีพอลิเมอไรเซชันความร้อน ในกระบวนการกลั่นน้ำมันที่บริโภคได้ วิธีการที่ใช้กันมากที่สุดคือการลอกกาวแบบไฮเดรต ซึ่งสามารถแยกฟอสโฟลิปิดที่สามารถให้น้ำได้และฟอสโฟลิปิดที่ไม่ใช่ไฮเดรตบางส่วน ในขณะที่ฟอสโฟลิปิดที่ไม่ใช่ไฮเดรตที่เหลือจำเป็นต้องถูกกำจัดออกโดยการลอกกาวด้วยการกลั่นด้วยกรด

1. หลักการทำงานของการลอกกาวแบบไฮเดรต (water degumming)

น้ำมันดิบจากกระบวนการสกัดด้วยตัวทำละลายมีส่วนประกอบที่ละลายน้ำได้ ซึ่งส่วนใหญ่ประกอบด้วยฟอสโฟลิพิด ซึ่งจำเป็นต้องกำจัดออกจากน้ำมันเพื่อให้เกิดการตกตะกอนและการตกตะกอนน้อยที่สุดในระหว่างการขนส่งน้ำมันและการเก็บรักษาในระยะยาว สิ่งเจือปนของเหงือก เช่น ฟอสโฟลิพิด มีลักษณะเป็นไฮโดรฟิลิก ก่อนอื่น คุณสามารถคนและเติมน้ำร้อนหรือสารละลายน้ำอิเล็กโทรไลต์จำนวนหนึ่ง เช่น เกลือและกรดฟอสฟอริก ลงในน้ำมันดิบร้อนได้ หลังจากช่วงระยะเวลาหนึ่งของปฏิกิริยา เหงือกที่เจือปนจะถูกควบแน่น ลดน้อยลง และกำจัดออกจากน้ำมัน ในกระบวนการลอกกาวแบบไฮเดรต สิ่งเจือปนส่วนใหญ่เป็นฟอสโฟลิปิด เช่นเดียวกับโปรตีนบางชนิด กลีเซอรีล ดิกลีเซอไรด์ และเมือก ยิ่งไปกว่านั้น หมากฝรั่งที่สกัดออกมาสามารถแปรรูปเป็นเลซิตินสำหรับเป็นอาหาร อาหารสัตว์ หรือเพื่อใช้ทางเทคนิคได้

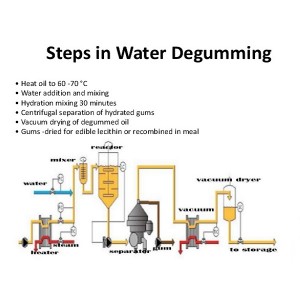

2. กระบวนการลอกกาวแบบไฮเดรต (water degumming)

กระบวนการลอกกาวน้ำเกี่ยวข้องกับการเติมน้ำลงในน้ำมันดิบ ทำให้ส่วนประกอบที่ละลายน้ำได้ชุ่มชื้น จากนั้นจึงกำจัดส่วนใหญ่ออกโดยการแยกแบบแรงเหวี่ยง ระยะเบาหลังการแยกแบบแรงเหวี่ยงคือน้ำมันที่ขจัดกาวดิบ และระยะหนักหลังการแยกแบบแรงเหวี่ยงคือการรวมกันของน้ำ ส่วนประกอบที่ละลายน้ำได้ และน้ำมันที่กักไว้ เรียกรวมกันว่า "กัม" น้ำมันที่ขจัดกาวดิบจะถูกทำให้แห้งและทำให้เย็นก่อนส่งไปจัดเก็บ เหงือกจะถูกปั๊มกลับเข้าสู่มื้ออาหาร

ในโรงงานกลั่นน้ำมัน เครื่องลอกกาวแบบไฮเดรตสามารถทำงานร่วมกับเครื่องกำจัดกรดในน้ำมัน เครื่องกำจัดสี และเครื่องกำจัดกลิ่นได้ และเครื่องเหล่านี้เป็นองค์ประกอบของสายการผลิตน้ำมันบริสุทธิ์ สายการทำให้บริสุทธิ์แบ่งออกเป็นประเภทไม่ต่อเนื่อง ประเภทกึ่งต่อเนื่อง และประเภทต่อเนื่องเต็มที่ ลูกค้าสามารถเลือกประเภทตามกำลังการผลิตที่ต้องการ: โรงงานที่มีกำลังการผลิต 1-10 ตันต่อวัน เหมาะสำหรับการใช้อุปกรณ์ประเภทไม่ต่อเนื่อง โรงงาน 20-50 ตันต่อวัน เหมาะสำหรับการใช้อุปกรณ์ประเภทกึ่งต่อเนื่อง การผลิต มากกว่า 50 ตันต่อวัน เหมาะสำหรับการใช้อุปกรณ์ประเภทต่อเนื่องเต็มรูปแบบ ประเภทที่ใช้กันมากที่สุดคือสายการผลิตลอกกาวแบบไฮเดรตเป็นระยะๆ

พารามิเตอร์ทางเทคนิค

ปัจจัยหลักของการลอกกาวแบบไฮเดรต (water degumming)

3.1 ปริมาตรน้ำที่เติม

(1) ผลกระทบของน้ำที่เติมต่อการตกตะกอน: ปริมาณน้ำที่เหมาะสมสามารถสร้างโครงสร้างไลโปโซมหลายชั้นที่เสถียรได้ น้ำที่ไม่เพียงพอจะทำให้เกิดความชุ่มชื้นที่ไม่สมบูรณ์และการตกตะกอนของคอลลอยด์ที่ไม่ดี น้ำที่มากเกินไปมีแนวโน้มที่จะเกิดเป็นอิมัลชันระหว่างน้ำและน้ำมัน ซึ่งยากต่อการแยกสิ่งเจือปนออกจากน้ำมัน

(2) ความสัมพันธ์ระหว่างปริมาณน้ำที่เติม (W) และปริมาณตะกอน (G) ในอุณหภูมิการทำงานที่แตกต่างกัน:

| ความชุ่มชื้นที่อุณหภูมิต่ำ (20 ~ 30 ℃) | W=(0.5~1)ก |

| การให้ความชุ่มชื้นที่อุณหภูมิปานกลาง (60 ~ 65 ℃) | ก=(2~3)ก |

| การให้ความชุ่มชื้นที่อุณหภูมิสูง (85 ~ 95 ℃) | ก=(3~3.5)ก |

(3) การทดสอบตัวอย่าง: สามารถกำหนดปริมาณน้ำที่เติมที่เหมาะสมผ่านการทดสอบตัวอย่าง

3.2 อุณหภูมิในการทำงาน

โดยทั่วไปอุณหภูมิในการทำงานจะสอดคล้องกับอุณหภูมิวิกฤติ (เพื่อการตกตะกอนที่ดีขึ้น อุณหภูมิการทำงานอาจสูงกว่าอุณหภูมิวิกฤตเล็กน้อย) และอุณหภูมิในการทำงานจะส่งผลต่อปริมาณน้ำที่เติมเมื่ออุณหภูมิสูงปริมาณน้ำมากมิฉะนั้นจะมีน้อย

3.3 ความเข้มของการผสมความชุ่มชื้นและเวลาในการทำปฏิกิริยา

(1) การให้ความชุ่มชื้นแบบไม่เป็นเนื้อเดียวกัน: การตกตะกอนของเหงือกเป็นปฏิกิริยาที่ต่างกันที่ส่วนต่อประสานระหว่างกัน เพื่อสร้างสถานะอิมัลชันน้ำมันและน้ำที่เสถียร การผสมเชิงกลของส่วนผสมสามารถทำให้หยดกระจายตัวได้เต็มที่ การผสมเชิงกลจำเป็นต้องเข้มข้นขึ้น โดยเฉพาะอย่างยิ่งเมื่อปริมาณน้ำที่เติมเข้าไปมีขนาดใหญ่และมีอุณหภูมิต่ำ

(2) ความเข้มของการผสมไฮเดรชั่น: เมื่อผสมน้ำมันกับน้ำ ความเร็วในการกวนคือ 60 รอบ/นาที ในช่วงที่เกิดการจับตัวเป็นก้อน ความเร็วของการกวนคือ 30 รอบ/นาที เวลาปฏิกิริยาของการผสมไฮเดรชั่นคือประมาณ 30 นาที

3.4 อิเล็กโทรไลต์

(1) ความหลากหลายของอิเล็กโทรไลต์: เกลือ สารส้ม โซเดียมซิลิเกต กรดฟอสฟอริก กรดซิตริก และสารละลายโซเดียมไฮดรอกไซด์เจือจาง

(2) หน้าที่หลักของอิเล็กโทรไลต์:

ก. อิเล็กโทรไลต์สามารถทำให้ประจุไฟฟ้าของอนุภาคคอลลอยด์เป็นกลาง และส่งเสริมให้อนุภาคคอลลอยด์เกิดการตกตะกอน

ข. เพื่อแปลงฟอสโฟลิปิดแบบไม่มีไฮเดรตเป็นฟอสโฟลิพิดแบบไฮเดรต

ค. สารส้ม: ช่วยตกตะกอน สารส้มสามารถดูดซับเม็ดสีในน้ำมันได้

ง. เพื่อคีเลตด้วยไอออนของโลหะแล้วเอาออก

จ. เพื่อส่งเสริมการตกตะกอนของคอลลอยด์ให้ใกล้ชิดยิ่งขึ้นและลดปริมาณน้ำมันของฟล็อค

3.5 ปัจจัยอื่นๆ

(1) ความสม่ำเสมอของน้ำมัน: ก่อนที่จะให้ความชุ่มชื้น ควรกวนน้ำมันดิบจนหมดเพื่อให้สามารถกระจายคอลลอยด์ได้อย่างเท่าเทียมกัน

(2) อุณหภูมิของน้ำที่เติม: เมื่อเติมน้ำ อุณหภูมิของการเติมน้ำควรเท่ากับหรือสูงกว่าอุณหภูมิน้ำมันเล็กน้อย

(3) เพิ่มคุณภาพน้ำ

(4) ความมั่นคงในการดำเนินงาน

โดยทั่วไปแล้ว พารามิเตอร์ทางเทคนิคของกระบวนการลอกกาวจะถูกกำหนดตามคุณภาพของน้ำมัน และพารามิเตอร์ของน้ำมันที่แตกต่างกันในกระบวนการลอกกาวจะแตกต่างกัน หากคุณมีความสนใจในการกลั่นน้ำมัน โปรดติดต่อเราหากมีคำถามหรือไอเดียของคุณ เราจะจัดเตรียมวิศวกรมืออาชีพของเราเพื่อปรับแต่งท่อน้ำมันที่เหมาะสมซึ่งมีอุปกรณ์การกลั่นน้ำมันที่เกี่ยวข้องให้กับคุณ